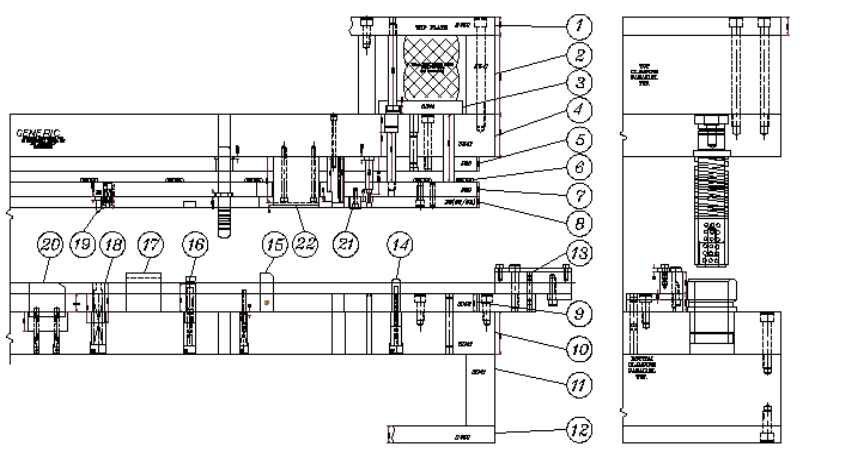

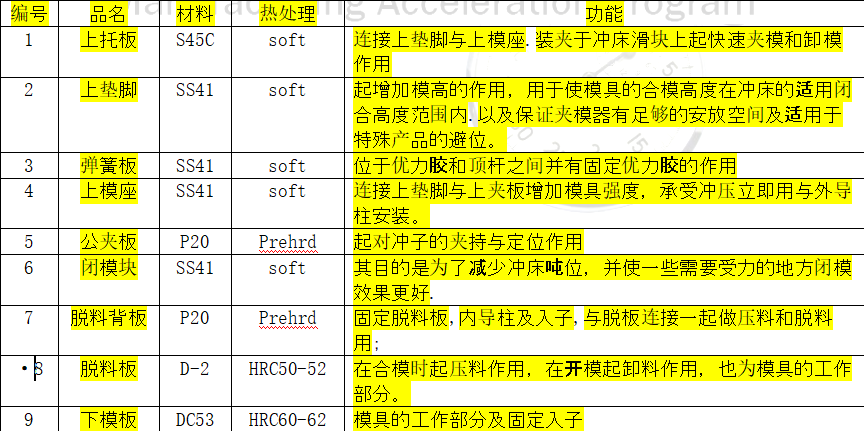

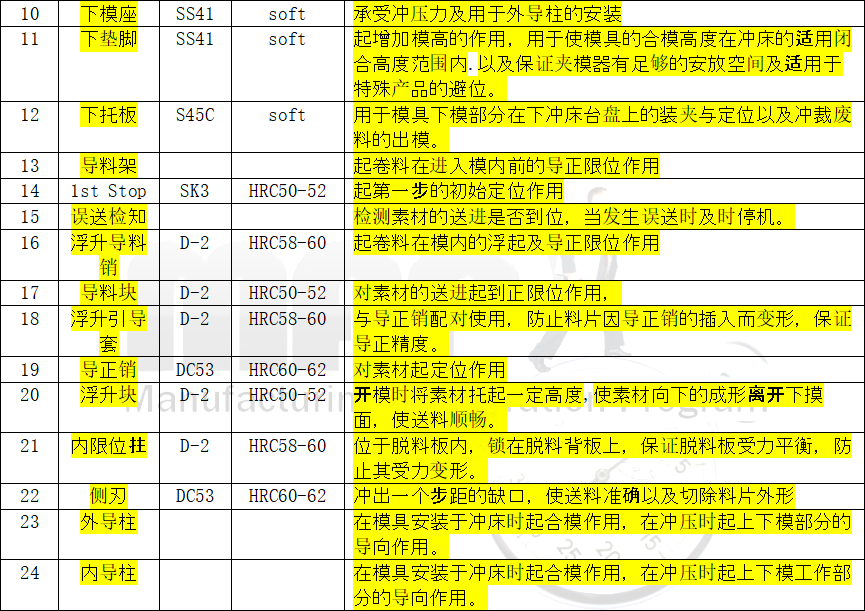

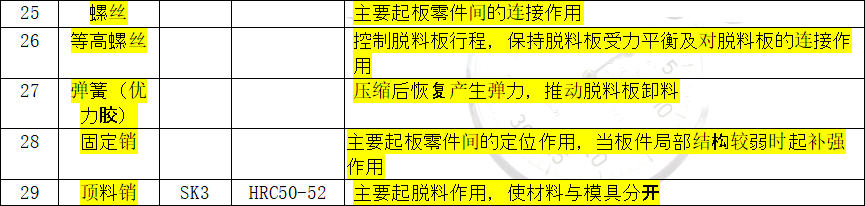

一.连续模的标准结构及功能

二.连续模料带排配流程

1、综合分析产品成形:

对整个产品作冲压工艺分析(注意客户的特殊要求),确定成形方式、步骤。

2、确定产品成形方向:

确定成形朝上还是朝下,即是否需要翻面,主要考虑成形的难易程度、成形质量、模板强度、送料是否顺畅,一般毛边方向可采用压毛边方式处理。

3、确定送料方向:

送料方向由右向左,根据送料方向确定产品是否需要旋转180˚或90˚(即是采用横向还是纵向),主要依据送料、出料、成形及模板强度来考量。

4、确定连料形式:

主要依据产品的外形来确定,保证连料有一定的强度,不使材料在送料过程中因变形而影响送料及相对位置关系。

5、确定导正孔位置:

确定是利用产品本身上的孔还是在废料上冲导正孔,或是将导正孔放在连料上,主要原则是不影响产品外观,保证定位精度,且不因此而增加步距,降低材料利用率。

6、确定步距:

依据产品展开尺寸,保证切口冲子有足够的强度;若连料处有导正孔时,应有足够强度。

7、确定料带宽:

依据产品展开尺寸及边料的作用来确定,当用作切边或作侧刃定位时,取正常搭边值即可,若用外带料方式且连料上有导正孔时,应考虑有足够强度。

8、料带内容排配:

打凸、压线等材料变形较大的一般在侧刃之前,排在最前面

1〉。接着就是侧刃及导正孔的排配;

2〉。中间一般排配冲孔及尺寸要求较高的局部成形;

3〉。成形部分通常放在最后面;

4〉。最后是排配切废料,连料。

三.连续模的料带排配注意事项

1.对产品有一个全面的了解,注意客户对产品的要求;

2.根据产品的批量和工艺性,构思产品的成形步骤;

3.确定工序间工件的携带方式和接桥位置,不仅要尽可能的节省材料;更应该保证料带的足够强度,尤其是薄材和大型连续模;

4.考虑产品展开后的排列方式,尽可能采用最经济省料的排列方案.

5.料带在行进过程中须平稳,无碰撞,高于下模板的顶料块(含顶料销)入子,折刀等.不会对料带产生干涉.

6. 注意材料的辗纹方向,尤其材料为不锈钢,磷铜,硬铝等时.否则当折小R时,易产生裂纹,辗纹方向可能影响排样的经济效果,也会影响产品的质量和性能;

7.料带须导正,并在第一工位冲出导正孔,导正孔可安排在废料上,也可利用切边时的槽孔端部作导正孔用;或利用产品的孔作导正孔(但需考虑最后是否要修整);

8.对某些会造成材料流动的成形工艺,如抽凸,拉深等,应考虑成型后再进行后续工序。凸包,拉深,中间有较大孔的,也可先冲预孔,成型后再扩孔至尺寸;

9. 抽凸,拉深后,料带容易变形,应增加回压或整形工位;

10.非对称性折弯的零件,要有防止拉料的措施:压线,压筋,对折,挡料等;

11.切边需接刀时,若客户无特殊要求,应使用圆弧接刀,以免产生较大毛刺;

12.弯曲件应考虑回弹,对成形要求高的应增加整形工位;

13.为防止在切边或落料时,引起离边缘很近孔的变形,可将孔旁的外缘部分先于切除;

14. 近折弯边的孔,可考虑弯曲后再冲,否则应采取其它有效工艺措施;

15. 有严格相对位置要求的局部内、外形,应考虑尽可能在同一工位冲出以保证精度;

16. 对某些产品,为了后续成形方便,需增加工艺孔,应和客户磋商.注意不会影响模具和料带的强度,并尽量和导正销孔一次冲出.

17. 对工艺内容比较密集的部分;成型力比较大的部分,应考虑模具强度(必要时通过计算进行强度校核),并可采用减少冲裁力的措施;

18.条件允许应有适当的空步,以供后来调整用;

19.为方便组立和维修,应考虑“快换”结构,尤其是那些易损坏的入子,冲子等.

20.为便于修理,一般应将冲裁部分,成形部分等不同的工艺内容分开且相对集中(尽可能分板),先冲裁,再弯曲,最后切断,卸料;

21.当产品从料带上分离后,须保证产品顺利推出,尤其是一些扁形件和高度较大的零件;

22. 应该考虑有打板平衡装置,上下模限位装置,失误检测装置和防跳料措施.

对于本文有不了解 不明白的地方,欢迎在下方评论区探讨!

如果你是想系统的学习模具设计这个技术,你可以关注小编!

加v:一八零二九一八三八八七

粤公网安备 44190002004849号

粤公网安备 44190002004849号